金属冲压的基础知识

金属冲压是一种将平板金属片转化为特定形状的制造过程。它是一个复杂的过程,可以包括多种金属成形技术,如冲裁、冲孔、弯曲和穿孔等。

全球有数以千计的公司提供金属冲压服务,为汽车、航空航天、医疗等行业提供零部件。随着全球市场的发展,对快速生产大批复杂零部件的需求不断增加。

以下指南介绍了金属冲压设计过程中常用的最佳实践和公式,并提供了将成本削减考虑因素纳入零部件设计的建议。

冲压是一种通过应用力和模具将金属材料加工成所需形状的制造过程。以下是冲压的基本知识:

- 材料选择:常用的冲压材料包括钢铁、铝和不锈钢等。材料的选择取决于所需零件的性能和要求。

- 模具设计:模具是用于将金属材料冲压成特定形状的工具。模具包括上模和下模,它们的设计需要考虑零件的形状、尺寸和复杂度。

- 冲裁:冲裁是将平板金属材料切割成所需形状的过程。通过在模具中施加压力,切割模具将材料切割成所需形状的零件。

- 冲孔:冲孔是在金属材料中创建孔洞的过程。通过在模具中使用冲孔模具施加压力,将孔洞冲压到材料中。

- 弯曲:弯曲是将金属材料弯折成所需形状的过程。通过在模具中施加压力,将材料弯曲成特定的角度或曲线。

- 成型:成型是将平板金属材料加工成复杂形状的过程。通过在模具中施加多个步骤的压力,逐渐改变材料的形状。

- 表面处理:冲压后的零件可能需要进行表面处理,如涂漆、电镀或喷砂等,以提高其外观和耐腐蚀性。

冲压是一种广泛应用于制造业的加工方法,它可以高效地生产大批量的零件,并具有精确度和重复性。通过合理设计模具和选择合适的材料,可以实现高效的冲压生产过程。

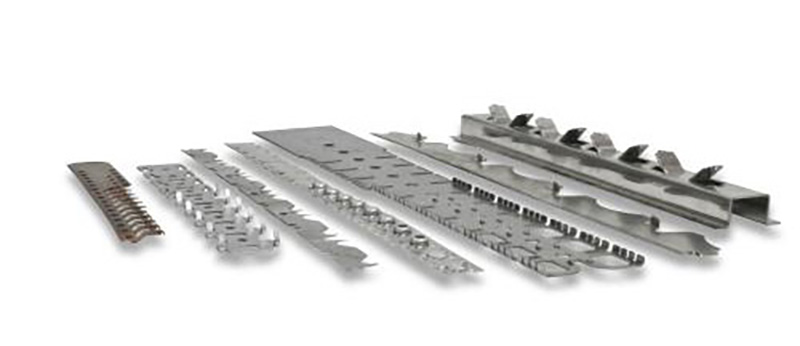

渐进冲压

渐进模冲压是一种高效的冲压工艺,通常用于大批量生产复杂零件。在渐进模冲压过程中,金属板材依次通过一系列模具工位,逐步进行多个冲压操作,最终完成零件的制造。

渐进模冲压的主要特点包括:

- 多工位设计:渐进模冲压设有多个工位,每个工位都执行特定的冲压操作。通过逐一通过不同的工位,连续进行多个冲压操作,从而完成复杂零件的成形。

- 自动化操作:渐进模冲压通常采用自动化设备进行操作,包括进料、定位、冲压、排料等过程。这种自动化操作提高了生产效率和一致性,并减少了人为错误的可能性。

- 高精度和重复性:由于每个工位都精确控制冲压操作的位置和力度,渐进模冲压能够实现高精度和重复性,确保每个零件都具有一致的尺寸和质量。

- 快速生产:渐进模冲压能够在短时间内连续生产大量零件,提高生产效率和产量。

- 多功能性:渐进模冲压可以同时进行多种冲压操作,例如冲裁、冲孔、弯曲等,使其适用于制造各种形状和类型的零件。

渐进模冲压广泛应用于汽车工业、电子设备、家电、航空航天等领域,特别适用于生产复杂的金属零件和组件。

四滑块式冲压

四滑块冲压是一种特殊的冲压工艺,用于生产复杂形状的金属零件。它利用四滑块冲床,通过控制四个滑块的运动来完成多个冲压操作。

四滑块冲压的主要特点包括:

- 四滑块冲床:四滑块冲床具有四个滑块,分别控制不同的冲压操作。每个滑块可以独立运动,具有灵活性和多功能性。

- 复杂零件制造:四滑块冲压适用于制造具有复杂形状的零件,如弯曲、扭转、齿轮、弹簧等。通过控制四个滑块的运动和位置,可以实现复杂零件的成形。

- 高精度和稳定性:四滑块冲压具有较高的精度和稳定性,可以生产具有一致尺寸和质量的零件。通过精确控制滑块的运动和冲压力度,可以获得精准的成形结果。

- 高效生产:四滑块冲压可以在较短的时间内完成多个冲压操作,提高生产效率和产量。它适用于大批量生产需要高速生产的零件。

- 适用材料广泛:四滑块冲压适用于各种金属材料,如钢、铝、铜等。它可以处理不同厚度和硬度的材料,满足不同零件的要求。

四滑块冲压被广泛应用于汽车行业、电子设备、家电、五金制品等领域。它是一种高效、灵活和精密的冲压工艺,可用于生产复杂形状和要求严格的零件。

拉伸冲压

拉深冲压是一种金属冲压工艺,用于将平板金属材料转变为具有深度的三维形状。它通过将金属材料拉伸到模具中形成所需的形状。

拉深冲压的主要特点包括:

- 深度成形:拉深冲压适用于制造具有深度的零件,例如圆筒形零件、碗状零件、锥形零件等。通过逐渐拉伸和形变金属材料,可以实现所需的深度和形状。

- 模具设计:拉深冲压需要特殊设计的模具,以容纳金属材料的形变和拉伸。模具通常包括一个凹模和一个顶模,它们共同作用来形成所需的零件形状。

- 高精度和一致性:拉深冲压具有较高的精度和一致性,可以生产具有相同尺寸和质量的零件。通过精确控制模具的形状和材料的形变,可以获得精准的成形结果。

- 多级成形:拉深冲压通常需要多个冲压工序,每个工序逐渐增加材料的拉伸和形变程度。这些工序的组合可以实现更复杂的零件形状和更大的深度。

- 材料选择:拉深冲压适用于各种金属材料,包括钢、铝、铜、不锈钢等。材料的选择取决于零件的要求,例如强度、耐腐蚀性和成本等因素。

拉深冲压广泛应用于汽车制造、家电制造、航空航天、工业设备等领域。它是一种高效、精密和经济的成形工艺,可用于生产各种深度零件,并满足不同行业的需求。

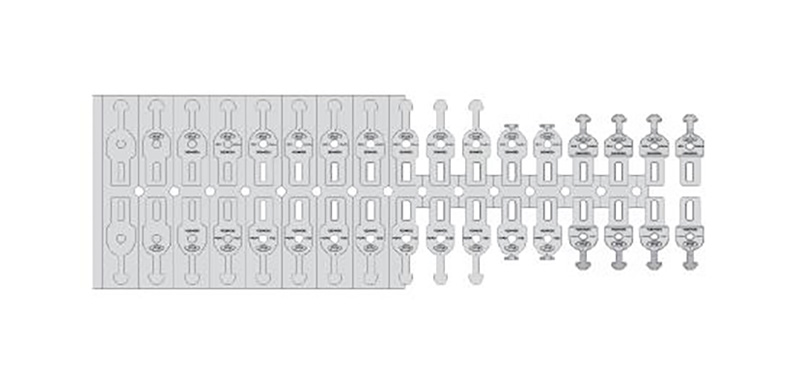

冲压加工需要的工具

- 冲压模具(Die):冲压模具是冲压加工的关键工具。它由上模和下模组成,用于将金属板材加工成所需形状。上模和下模的设计形状与最终产品形状相匹配。

- 压力机(Press):压力机是用于施加力量和运行冲压模具的设备。它可以是机械式、液压式或电动式的。压力机通过向冲压模具施加压力,将金属板材压制成所需形状。

- 夹具(Fixture):夹具用于固定金属板材以确保在冲压过程中的稳定性和准确性。夹具的设计可以根据不同的产品和冲压工艺进行调整。

- 切割工具(Cutting Tools):切割工具用于在冲压过程中切割金属板材,如剪切刀具或切断刀具。切割工具的设计和形状取决于所需的切割形式和尺寸。

- 弯曲工具(Bending Tools):弯曲工具用于在冲压过程中将金属板材弯曲成所需的形状。它可以是弯曲模具或折弯机等设备。

这些制造工具在冲压加工中起着关键的作用,确保了产品的精确度、一致性和质量。根据具体的冲压工艺和产品要求,这些工具可以进行定制和调整。

金属冲压设计过程包括以下几个关键步骤:

- 产品规划和需求分析:确定所需的产品形状、尺寸和功能。了解客户的需求和要求,以及产品的应用领域和市场。

- 材料选择:根据产品的要求和性能,选择适合的金属材料。考虑材料的强度、耐腐蚀性、可加工性和成本等因素。

- 冲压模具设计:根据产品的形状和尺寸,设计和制造冲压模具。模具应考虑材料流动、变形和切削等因素,确保准确的形状和尺寸。

- 压力机选择:根据产品的要求和生产量,选择适当的压力机。考虑压力机的能力、速度、稳定性和控制系统等因素。

- 工艺规划:确定冲压的工艺参数,包括压力、速度、冲程和冲压顺序等。进行模拟和测试,以优化工艺参数并确保产品质量。

- 模具试模和样品验证:制造和调整冲压模具,并进行试模和样品验证。检查样品的形状、尺寸和质量,进行必要的调整和改进。

- 批量生产:根据产品需求,进行批量生产。监控生产过程,进行质量控制和检验,确保产品的一致性和符合要求。

- 过程改进和优化:根据生产经验和反馈,进行过程改进和优化。寻找提高效率、减少成本和提高产品质量的方法和策略。

这些设计过程是金属冲压的基本步骤,需要综合考虑产品需求、材料特性、模具设计和工艺参数等因素,以确保生产出符合要求的金属冲压件。